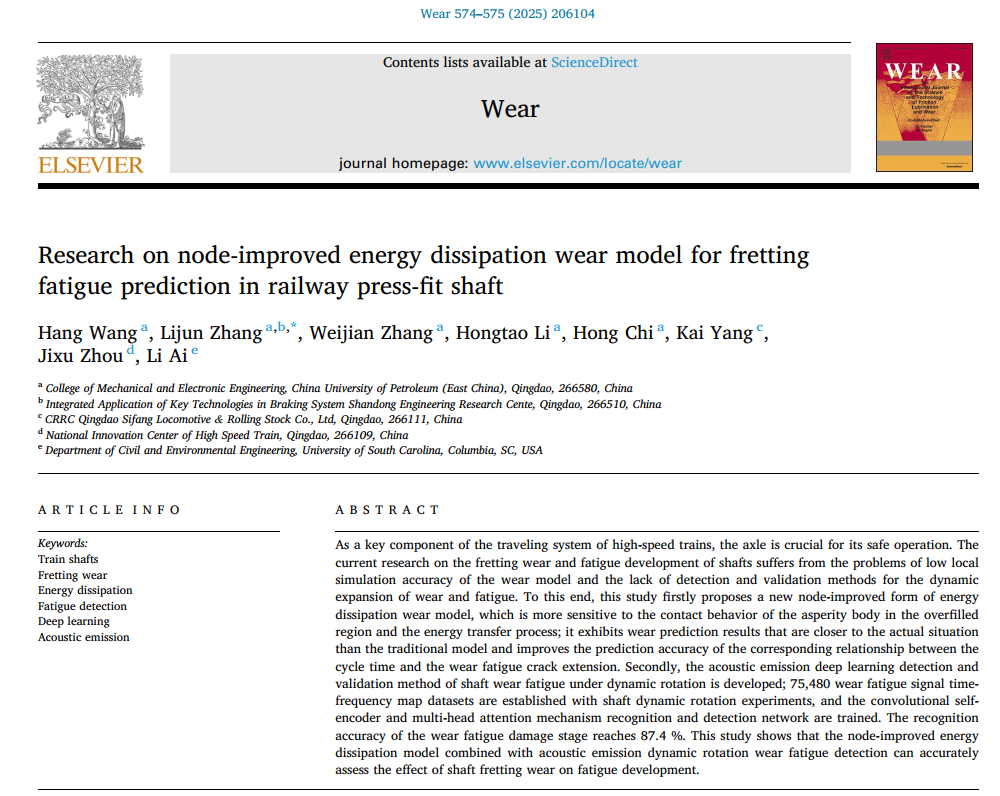

近日,我院机械工程学科博士研究生王杭在高铁压装轴磨损裂纹检测方面取得重要进展,相关研究成果《用于铁路压装轴微动疲劳预测的节点改进耗能磨损模型研究》(Research on node-improved energy dissipation wear model for fretting fatigue prediction in railway press-fit shaft)发表在《Wear》。《Wear》是摩擦磨损领域的国际顶级期刊,目前影响因子为5.3(SCI二区TOP)。论文第一作者为博士研究生王杭,通讯作者为张立军教授,中国石油大学(华东)、中车四方有限公司、国家高速列车创新中心和美国南卡罗莱纳大学为合作完成单位,该研究得到山东省重点研发计划(科技型中小企业创新能力提升工程)项目及企业委托项目的资助。

论文首页

车轴作为高速列车行走系的关键部件,对于其安全运行至关重要。当前对于车轴微动磨损及疲劳发展的研究,存在磨损模型局部模拟精度较低和磨损裂纹动态扩展的检测验证方法缺乏的问题。其中尤其因为车轴自身处于高速旋转状态,随轴转动的动态采集设备缺乏,致使目前无法完成全周期的线性跟踪检测。

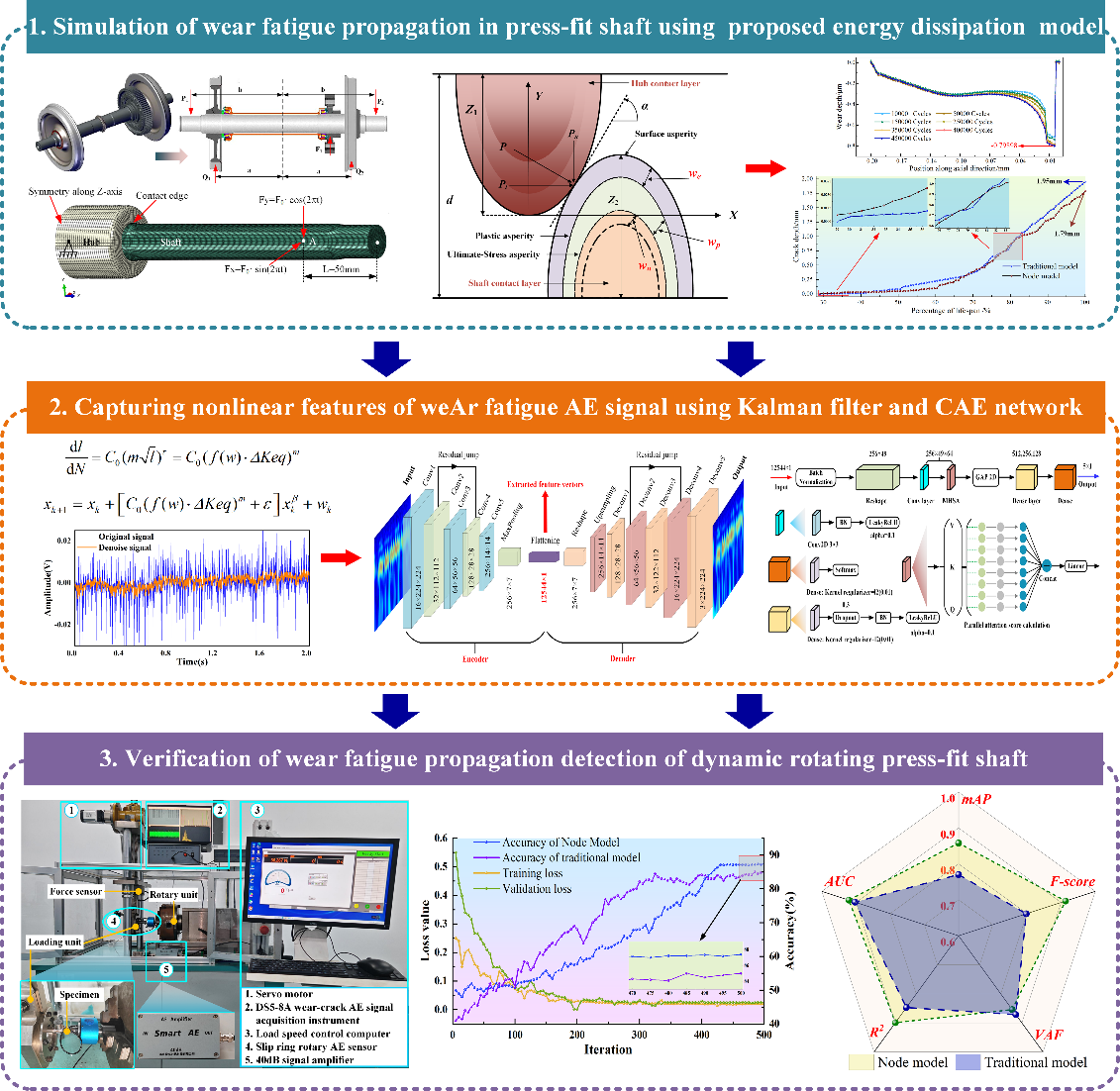

论文图形摘要

为此,本研究首先提出一种新的节点改进形式的能量耗散磨损模型,该模型对于过盈区域的微凸体接触行为和能耗转移过程更为敏感;展现出比传统模型更贴近实际情况的磨损预测结果,提高了循环周次与磨损疲劳裂纹扩展间对应关系的预测精度。其次,开发动态旋转状态下车轴磨损疲劳的旋转声发射采集装置及配套的深度学习检测模型;以车轴动态旋转实验建立了75480张磨损疲劳信号时频图数据集,训练卷积自编码器和多头注意力机制的识别检测网络,磨损疲劳损伤阶段的识别准确率达到87.4%,取得了较好效果。本文中理论模拟与实验信号间关系的建立,对提升压装轴磨损疲劳检测的精度具有重要意义,同时也为未来车载动态预警系统的研究提供了可靠的解决方案。

论文链接:https://doi.org/10.1016/j.wear.2025.206104